混合动力汽车电机叠片:提高效率和性能的关键技术

在对可持续和节能解决方案的需求的推动下,汽车行业正在经历重大转型。混合动力汽车将内燃机与电力推进系统相结合,已成为实现全面电气化的关键过渡技术。这些混合动力系统的核心是电动机,该组件的性能和效率在很大程度上取决于其核心材料的质量,特别是电动机叠片的质量。

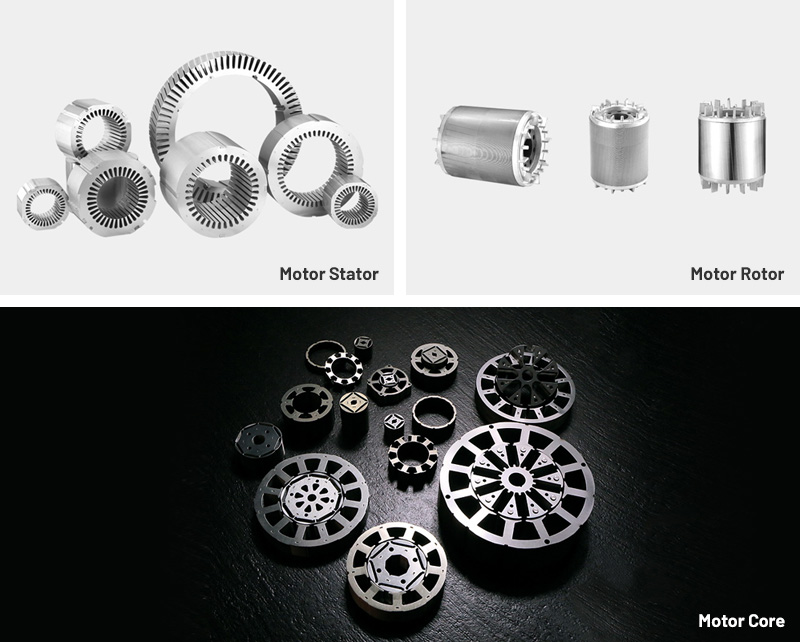

了解混合动力汽车中的电机叠片

电机叠片,也称为定子和转子芯,是堆叠在一起形成电机磁芯的薄层电工钢。这些叠片在减少能量损失、提高热性能和提高混合动力汽车电机的整体效率方面发挥着关键作用。

在混合动力汽车中,电动机必须在不同的负载条件下运行,需要低速时高扭矩和高速时高效的动力传输。电机叠片的设计和材料选择直接影响这些性能特征。

为什么叠片在混合动力电机中很重要

1. 减少涡流损耗

电动机产生交变磁场,从而在磁芯材料中感应出循环电流(涡流)。这些电流会导致能量以热量的形式损失,从而降低电机效率。通过使用涂有绝缘层的薄叠片(通常厚度在 0.1 毫米至 0.5 毫米之间),可以最大限度地减少涡流,从而确保更高的能源效率。

2. 改善磁性能

叠片中使用的电工钢经过专门设计,具有高磁导率和低磁滞损耗。这使得电机能够快速响应磁场变化,提高扭矩输出和动态性能,这对于频繁在电动和燃烧模式之间切换的混合动力汽车至关重要。

3. 热管理

混合动力汽车电机通常在苛刻的热环境下运行。叠片比实芯更有效地散热,防止过热并确保长期可靠性。先进的绝缘涂层进一步增强了耐热性。

4.重量和空间优化

混合动力汽车需要紧凑、轻量化的组件,以最大限度地提高燃油效率。叠片可实现精确成型和堆叠,从而减轻电机重量,而不会影响结构完整性或磁性性能。

混合动力汽车电机叠片所用材料

电机叠片材料的选择会显着影响性能。最常用的材料包括:

- 无取向电工钢(NOES):由于其在各个方向上的平衡磁性能而广泛用于混合电机。它以合理的成本提供良好的效率。

- 硅钢:含有硅以减少磁滞损耗,使其成为高频应用的理想选择。

- 非晶金属合金:这些材料表现出极低的磁芯损耗,但制造成本更高且更具挑战性。

高品质层压板的制造工艺

生产高性能叠片涉及几个关键步骤:

1.精密冲压或激光切割

使用冲压模具或激光切割机从电工钢卷上切割叠片。激光切割可提供更高的精度,特别是对于复杂的形状,但成本更高。

2. 绝缘涂层

应用薄绝缘层(例如磷酸盐、氧化物或有机涂层)来防止叠片之间的电接触,进一步减少涡流损耗。

3. 堆叠和粘合

各个叠片通过粘合剂、焊接或互锁技术进行堆叠和粘合,形成刚性的核心结构。

4. 热处理

一些叠片经过退火以消除内应力并增强磁性。

混合动力汽车电机叠片面临的挑战

尽管具有优势,电机叠片在混合动力应用中仍面临一些挑战:

- 材料成本:优质电工钢和先进涂层会增加生产成本。

- 制造复杂性:精密切割和堆叠需要先进的机械和严格的质量控制。

- 热应力和机械应力:混合电机会经历频繁的负载变化,随着时间的推移可能会导致材料疲劳。

电机叠片技术的未来趋势

随着混合动力和电动汽车的发展,电机叠片技术也在不断进步:

- 更薄的叠片:减少厚度(低于 0.1 毫米)可以进一步减少涡流损耗,但需要新的制造技术。

- 复合材料:正在研究将钢与其他材料结合起来的混合叠片,以获得更好的性能。

- 增材制造:3D 打印可以实现具有优化磁路的定制层压设计。

结论

电机叠片技术是混合动力汽车效率的基石,使电动机能够以最小的能量损失提供高性能。随着汽车行业继续优先考虑可持续发展,层压材料和制造工艺的进步将在塑造混合动力和电动推进系统的未来方面发挥至关重要的作用。

通过专注于减少损耗、改善热管理和优化重量,工程师可以进一步增强混合动力汽车电机的功能,使其更加高效、可靠且更具成本效益,适合下一代可持续交通。

产品类别

抗压强度

定制流程

1.客户沟通:进行沟通,并详细记录客户的要求。

2、方案设计:根据客户提出的要求进行设计,并与客户保持沟通。

3. 确认设计:提交设计方案,并根据客户反馈,进一步修改直至最终版本。

4.生产:选择合适的型号,并按设计生产。

5.测试及质量检验:严格测试产品是否符合标准,消除一切质量问题。

6、发货:将检验合格的产品包装好,并将货物运送到客户地址。

7、客户回访:定期回访客户,听取客户反馈。

版权所有 © 浙江鑫峥机电科技有限公司 All RIGHTS RESERVED

本网站使用 cookie 来确保您在我们的网站上获得最佳体验。