电机铁芯叠片:全面概述

介绍

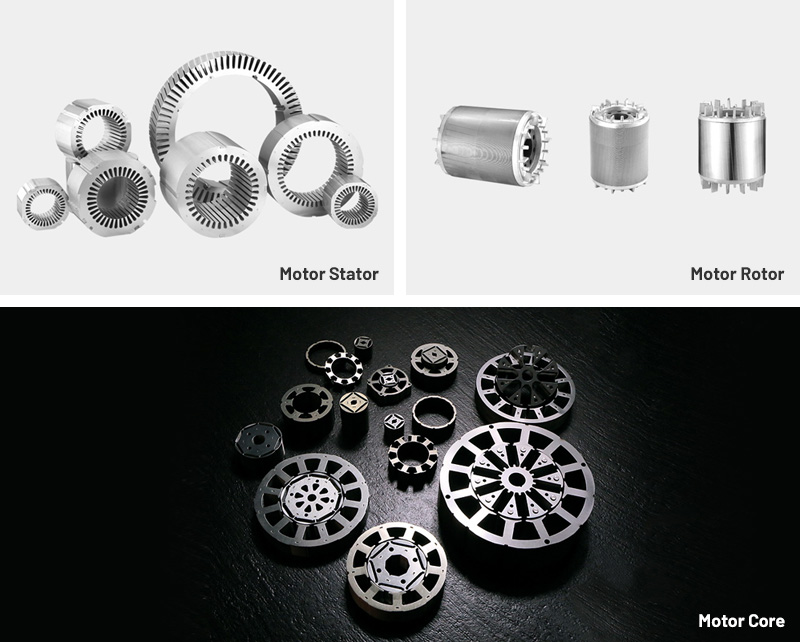

电机铁芯叠片是电机和发电机设计和制造中的关键部件。它对于提高效率、减少能量损耗、增强电磁装置的整体性能起着至关重要的作用。本文探讨了电机铁芯叠片的基本原理、材料、制造工艺、优点和应用。

什么是电机铁芯叠片?

电机铁芯叠片是指形成电动机或发电机铁芯的薄钢板的堆叠层。这些叠片彼此绝缘,以最大限度地减少交流电 (AC) 流过铁芯时产生的涡流损耗。通过使用多个薄层而不是实心块,铁芯减少了能量耗散并提高了电机效率。

电机铁芯叠片所用材料

电机铁芯叠片材料的选择会显着影响性能。常见材料包括:

1. 硅钢(电工钢)——由于其高磁导率和低磁芯损耗,是使用最广泛的材料。硅钢主要有两种类型:

- 无取向硅钢 (NOES) – 用于磁通量沿多个方向流动的应用。

- 取向硅钢 (GOES) – 由于其定向磁特性,首选用于变压器和高效电机。

2. 非晶金属 (Metglas) – 磁芯损耗极低,但与硅钢相比更昂贵且更脆。

3. 软磁复合材料 (SMC) – 铁粉材料,可进行复杂的 3D 设计,但损耗比硅钢更高。

电机铁芯叠片制造工艺

电机铁芯叠片的生产涉及几个关键步骤:

1、材料选择——根据电机要求选择合适牌号的电工钢。

2. 切割和落料——使用冲压、激光切割或线切割对叠片进行成型。

3. 绝缘涂层 – 涂上薄薄的绝缘层(例如清漆、氧化涂层)以防止涡流。

4. 堆叠和粘合 – 使用粘合剂、焊接或互锁技术对齐和粘合叠片。

5. 热处理(退火)——降低内应力,提高磁性能。

电机铁芯叠片的优点

1. 减少涡流损耗——薄的绝缘层最大限度地减少了交变磁场引起的能量耗散。

2. 提高效率——更低的损耗意味着更高的电机性能和节能。

3. 产生热量更低——涡流减少意味着热量积聚更少,从而延长电机使用寿命。

4. 成本效益——硅钢叠片在性能和经济性之间实现了平衡。

5. 设计灵活性——可以针对各种电机尺寸和应用定制叠片。

电机铁芯叠片的应用

电机铁芯叠片广泛用于各种电磁设备,包括:

- 电机(交流、直流、无刷、伺服电机)

- 发电机(风力涡轮机、水力发电机)

- 变压器(配电、电子)

- 电感器和扼流圈(电力电子设备、滤波器)

挑战和未来趋势

虽然电机铁芯叠片技术已十分成熟,但正在进行的研究重点是:

- 先进材料——开发更高性能的合金和复合材料。

- 增材制造 – 探索复杂层压设计的 3D 打印。

- 可持续性——减少材料浪费并提高可回收性。

结论

电机铁芯叠片是提高电机和发电机效率和可靠性的基础技术。通过精心选择材料、优化制造工艺和拥抱创新,工程师不断突破电磁性能的界限。随着行业转向电气化和可再生能源,对高质量电机铁芯叠片的需求只会增长。

产品类别

抗压强度

定制流程

1.客户沟通:进行沟通,并详细记录客户的要求。

2、方案设计:根据客户提出的要求进行设计,并与客户保持沟通。

3. 确认设计:提交设计方案,并根据客户反馈,进一步修改直至最终版本。

4.生产:选择合适的型号,并按设计生产。

5.测试及质量检验:严格测试产品是否符合标准,消除一切质量问题。

6、发货:将检验合格的产品包装好,并将货物运送到客户地址。

7、客户回访:定期回访客户,听取客户反馈。

版权所有 © 浙江鑫峥机电科技有限公司 All RIGHTS RESERVED

本网站使用 cookie 来确保您在我们的网站上获得最佳体验。