电机叠片制造:工艺、材料和应用

电机叠片制造是电机和发电机制造中的关键工序。叠片也称为定子或转子铁芯,是薄层电工钢堆叠在一起形成电机的铁芯。这些叠片在减少能量损失、提高效率和确保电机的最佳性能方面发挥着至关重要的作用。本文探讨了电机叠片制造的关键方面,包括材料、制造工艺和应用。

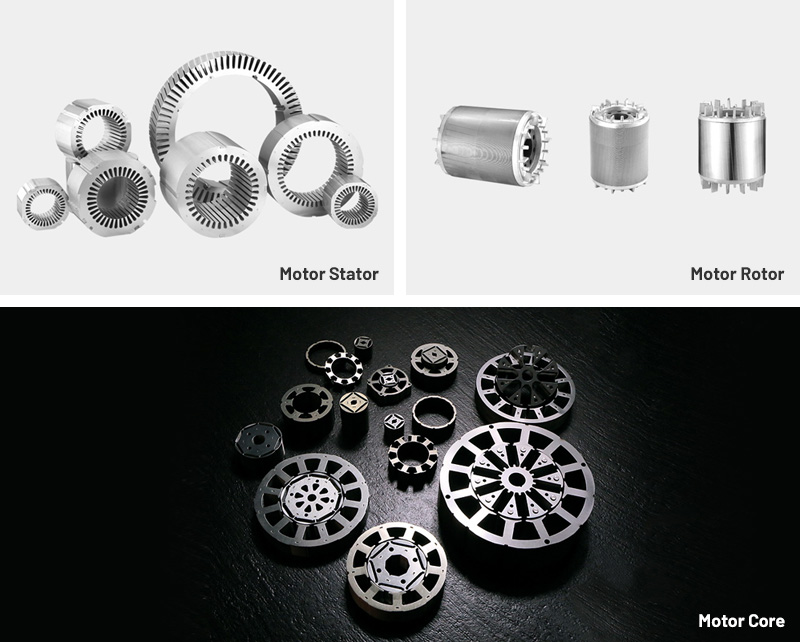

1. 电机铁芯简介

电动机和发电机依靠电磁原理将电能转换为机械能(反之亦然)。这些机器的核心通常由堆叠叠片而不是实心金属块制成,以最大限度地减少涡流损耗。涡流是感应循环电流,会产生热量并降低效率。通过使用电工钢薄绝缘层,电机叠片可显着减少这些损耗,从而提高电机的整体性能。

2. 电机铁芯制造所用材料

电机叠片材料的选择对于实现高效率和耐用性至关重要。最常用的材料包括:

2.1 电工钢(硅钢)

电工钢,也称为硅钢,是电机叠片中使用最广泛的材料。它含有硅(通常为 1-3.5%),可增加电阻率并减少磁滞损耗。电工钢有两种主要类型:

- 无取向电工钢(NOES):用于需要各个方向磁性的应用,例如转子和定子。

- 取向电工钢 (GOES):用于磁通量主要沿一个方向流动的变压器和专用电机。

2.2 非晶金属合金

非晶金属,也称为金属玻璃,由于其极低的磁芯损耗而越来越受欢迎。这些材料缺乏晶体结构,可显着降低涡流损耗。然而,与传统电工钢相比,它们的制造成本更高且更具挑战性。

2.3 软磁复合材料(SMC)

SMC 是粉末金属材料,可提供设计灵活性并减少涡流损耗。它们通常用于传统叠片可能不适合的高频应用。

3. 电机叠片制造工艺

电机叠片的制造涉及几个关键步骤,包括材料选择、切割、绝缘和堆叠。主要生产工艺如下:

3.1 冲裁和冲孔

电机叠片制造的第一步是将电工钢切割成所需的形状。这通常使用以下方法完成:

- 机械冲压:高速冲床从电工钢卷或电工钢片上切割叠片。

- 激光切割:提供更高的精度,用于复杂的形状或原型。

- 线切割放电加工(放电加工):用于非常精细或复杂的设计。

3.2 绝缘涂层

为了防止叠片之间的电气短路,采用了绝缘涂层。常见的保温方法有:

- 清漆涂层:在叠片上涂上一层薄薄的绝缘清漆。

- 氧化物绝缘:在退火过程中形成自然氧化层,提供绝缘。

- 磷酸盐或有机涂层:用于增强绝缘性和耐腐蚀性。

3.3 退火

冲压后,叠片可能会进行退火,这是一种消除内应力并提高磁性能的热处理工艺。

3.4 堆叠和粘合

一旦叠片被切割和绝缘,它们就会堆叠在一起形成电机铁芯。堆叠方法包括:

- 互锁:小凸片或槽口将叠片固定在一起。

- 焊接或铆接:用于高强度应用,但可能会增加涡流。

- 粘合剂粘合:胶状材料粘合叠片而不影响磁性。

4. 电机叠片制造的关键考虑因素

有几个因素影响电机叠片的质量和性能:

4.1 叠片厚度

较薄的叠片可减少涡流损耗,但会增加制造复杂性。常见厚度范围为0.1mm至0.65mm。

4.2 磁芯损耗

磁芯损耗包括磁滞损耗和涡流损耗。正确的材料选择和绝缘有助于最大限度地减少这些损失。

4.3 制造公差

精确的切割和堆叠可确保均匀的磁性能并减少电机的振动。

5. 电机铁芯的应用

电机叠片广泛应用于各个行业,包括:

- 汽车(电动汽车)

- 工业电机

- 家用电器

- 可再生能源(风力涡轮发电机)

- 航空航天和国防

6. 电机叠片制造的未来趋势

材料和制造技术的进步正在塑造电机叠片的未来:

- 增材制造(3D 打印):实现复杂的几何形状和轻量化设计。

- 高性能涂料:提高绝缘性和耐热性。

- 人工智能和自动化:提高精度并降低生产成本。

七、结论

电机叠片制造是一个复杂的过程,直接影响电机的效率和性能。通过精心选择材料、优化制造技术和采用新技术,制造商可以生产出高质量的叠片,以满足现代电机不断增长的需求。

本文全面概述了电机叠片制造,涵盖材料、工艺和应用。随着对节能电机的需求不断增长,层压技术的创新将在塑造电动汽车和工业自动化的未来方面发挥关键作用。

产品类别

抗压强度

定制流程

1.客户沟通:进行沟通,并详细记录客户的要求。

2、方案设计:根据客户提出的要求进行设计,并与客户保持沟通。

3. 确认设计:提交设计方案,并根据客户反馈,进一步修改直至最终版本。

4.生产:选择合适的型号,并按设计生产。

5.测试及质量检验:严格测试产品是否符合标准,消除一切质量问题。

6、发货:将检验合格的产品包装好,并将货物运送到客户地址。

7、客户回访:定期回访客户,听取客户反馈。

版权所有 © 浙江鑫峥机电科技有限公司 All RIGHTS RESERVED

本网站使用 cookie 来确保您在我们的网站上获得最佳体验。