电机叠片设计:关键原理和优化策略

介绍

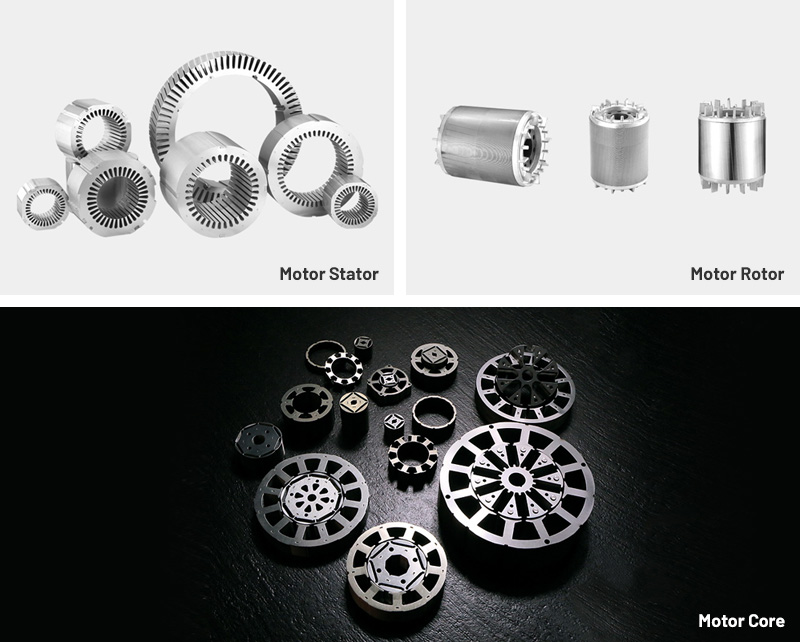

电机叠片设计是电机开发的一个关键方面,影响效率、性能和热管理。叠片或定子和转子铁芯由堆叠在一起的薄钢板制成,以减少涡流损耗。本文探讨了电机叠片设计、材料选择、制造技术和优化策略的基础知识,以提高电机性能。

1. 电机叠片设计基础

1.1 叠片的目的

电动机依靠磁场产生运动。当使用实心芯时,涡流(感应循环电流)会导致显着的能量损失和热量产生。叠片通过破坏涡流的传导路径来缓解这种情况。

叠片的主要优点包括:

- 减少涡流损耗:薄绝缘层可最大限度地减少循环电流。

- 提高效率:更低的损耗意味着更高的能量转换效率。

- 更好的热性能:减少热量产生,延长电机使用寿命。

1.2 核心材料

电机铁芯最常见的材料是电工钢(硅钢),分为:

- 无取向(NO)钢:各个方向的磁性均匀;用于大多数电机。

- 取向(GO)钢:沿轧制方向具有更高的磁导率;通常用于变压器。

材料选择取决于:

- 工作频率:更高的频率需要更薄的叠片。

- 磁通密度:饱和度限制影响磁芯厚度。

- 成本限制:高硅钢可以减少损耗,但价格较高。

1.3 叠片厚度

较薄的叠片(0.1–0.5 毫米)可减少涡流,但会增加制造复杂性。最佳厚度平衡:

- 减少损耗:更薄 = 更低的损耗。

- 堆叠系数:较厚的叠片可提高磁芯封装密度。

- 机械强度:较厚的板材能更好地承受压力。

2. 电机叠片的设计注意事项

2.1 槽位和极位配置

定子槽和转子极数会影响扭矩脉动、齿槽效应和谐波。常见配置包括:

- 分布式绕组:谐波更低,但铜损更高。

- 集中绕组:制造更简单,但扭矩脉动更高。

2.2 绝缘和涂层

叠片被涂覆或氧化以形成绝缘层。选项包括:

- 有机涂层(C5、C6):具有成本效益,但耐用性较差。

- 无机涂层(磷酸盐、氧化物):更高的耐温性。

2.3 开槽和分段

为了进一步减少损耗,叠片可能具有以下特点:

- 槽或孔:破坏涡流路径。

- 阶梯搭接接头:改善堆叠铁芯中的磁通量连续性。

3. 制造技术

3.1 冲压与激光切割

- 冲压:高速、经济高效,适合大规模生产,但仅限于较简单的形状。

- 激光切割:用于复杂设计的精密切割,但速度较慢且成本较高。

3.2 热处理

退火可减轻冲压应力,提高磁性能。

3.3 堆叠方法

- 互锁:用于对齐的机械粘合。

- 焊接/粘合剂:确保刚性,但可能会增加损耗。

- 螺栓铁芯:用于大型电机,易于组装。

4. 优化策略

4.1 有限元分析(FEA)

FEA 软件模拟磁通量、损耗和热行为以改进设计。

4.2 拓扑优化

人工智能驱动的工具探索非常规形状,以最大限度地减少材料使用,同时保持性能。

4.3 先进材料

- 非晶金属:超低损耗,但易碎且昂贵。

- 软磁复合材料 (SMC):为专用电机提供 3D 磁通路径。

5. 挑战与未来趋势

5.1 设计中的权衡

- 效率与成本:高性能材料会增加费用。

- 热管理:必须通过冷却解决方案来平衡损失。

5.2 新兴技术

- 增材制造:定制层压几何形状的潜力。

- 混合设计:将叠片与 SMC 相结合,以实现利基应用。

结论

电机叠片设计是一个融合了材料科学、电磁学和制造的多学科领域。通过优化叠片厚度、材料选择和铁芯几何形状,工程师可以实现更高的效率、更低的损耗并延长电机寿命。材料和计算工具的未来进步将进一步突破电机性能的界限。

产品类别

抗压强度

定制流程

1.客户沟通:进行沟通,并详细记录客户的要求。

2、方案设计:根据客户提出的要求进行设计,并与客户保持沟通。

3. 确认设计:提交设计方案,并根据客户反馈,进一步修改直至最终版本。

4.生产:选择合适的型号,并按设计生产。

5.测试及质量检验:严格测试产品是否符合标准,消除一切质量问题。

6、发货:将检验合格的产品包装好,并将货物运送到客户地址。

7、客户回访:定期回访客户,听取客户反馈。

版权所有 © 浙江鑫峥机电科技有限公司 All RIGHTS RESERVED

本网站使用 cookie 来确保您在我们的网站上获得最佳体验。