电机叠片制造商:高效电机的支柱

电动机是无数工业、汽车和消费应用背后的驱动力。这些电机的核心是一个关键部件:电机叠片组。电机叠片制造商通过生产高质量叠片,在确保电动机的效率、耐用性和性能方面发挥着关键作用。本文探讨了电机叠片的重要性、制造工艺、关键考虑因素以及该行业的未来。

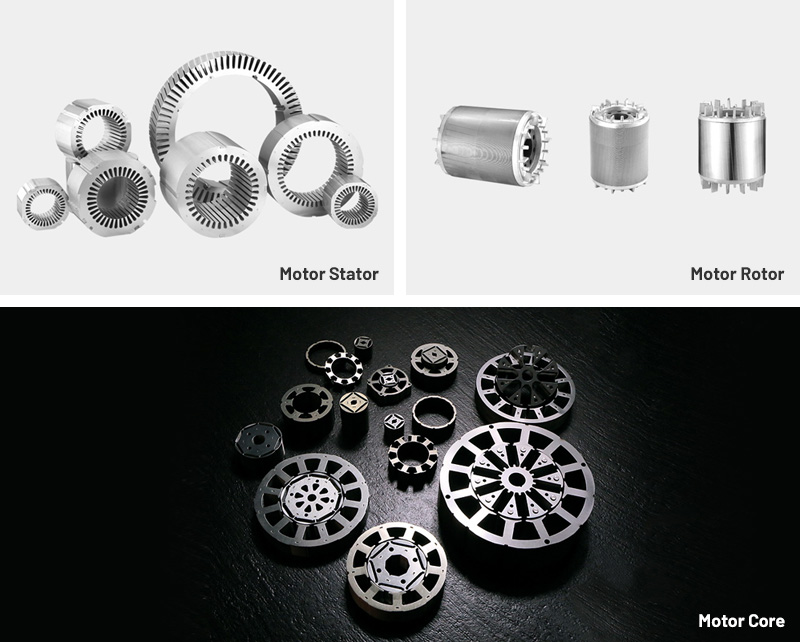

1. 电机铁片在电机中的作用

电机叠片是薄的电工钢(也称为硅钢)堆叠片,构成电动机和发电机的核心。他们的主要职能是:

- 减少涡流损耗:叠片彼此绝缘,最大限度地减少涡流引起的能量损耗,提高电机效率。

- 增强磁通量:电工钢的高磁导率可以实现更好的磁通量传导,优化电机性能。

- 最大限度地减少热量产生:通过减少能量损失,叠片有助于保持较低的工作温度,从而延长电机的使用寿命。

如果没有精密叠片,电机就会过热、效率低下和过早失效。

2. 电机铁芯制造工艺

电机叠片制造商遵循一丝不苟的生产流程,以确保质量和一致性。关键步骤包括:

A、材料选择

最常用的材料是无取向电工钢 (NOES),因其平衡的磁性而被选择。厚度通常为 0.1 毫米至 0.65 毫米,具体取决于应用。

B. 冲裁和冲压

- 级进模冲压:高速冲床以极高的精度从电工钢卷上冲压出叠片。

- 精冲:用于较厚的叠片,此方法可确保边缘光滑和毛刺最少。

C. 热处理(退火)

退火可消除冲压产生的内应力,提高磁性能。一些制造商将中间退火用于高性能应用。

D、绝缘涂层

应用薄绝缘层(例如磷酸盐、氧化物或清漆)以防止叠片之间产生涡流。

E. 堆叠和粘合

叠片的堆叠和粘合使用:

- 焊接:用于高扭矩电机中的刚性堆栈。

- 联锁:机械片将叠片固定在一起。

- 粘合剂:用于精密应用以避免磁变形。

F. 质量控制

先进的检测技术,例如激光扫描和尺寸测试,可确保符合设计公差。

3. 选择电机叠片制造商的关键考虑因素

在选择电机叠片制造商时,工程师和 OEM 必须评估几个因素:

A. 材料专业知识

- 了解不同牌号电工钢(例如 M19、M36、M47)。

- 能够采购具有最佳磁性和机械性能的材料。

B. 精密制造能力

- 严格的公差(低至±0.02mm)。

- 适用于复杂几何形状的先进冲压技术。

C. 定制和原型设计

- 研发项目的快速原型制作。

- 灵活生产定制形状和尺寸。

D. 成本效率

- 优化材料使用以减少浪费。

- 大批量生产的规模经济。

E. 可持续发展实践

- 废料回收。

- 节能制造工艺。

4. 电机铁芯的应用

电机叠片用于各个行业,包括:

- 汽车:电动汽车电机、动力转向系统。

- 工业:泵、压缩机、数控机床。

- 可再生能源:风力涡轮发电机。

- 消费电子产品:暖通空调系统、洗衣机。

每个应用都需要特定的层压设计来满足性能要求。

5. 电机铁芯制造的未来趋势

该行业随着技术进步而不断发展:

A. 高速冲压和自动化

- 人工智能驱动的冲压机可实现更快、无差错的生产。

- 用于堆垛和组装的机器人。

B. 先进材料

- 非晶态金属可实现超高效率。

- 用于轻量化应用的复合层压板。

C.增材制造

- 用于原型制作和小批量生产的 3D 打印层压板。

D. 可持续发展举措

- 增加回收电工钢的使用。

- 低碳足迹的制造工艺。

六、结论

电机叠片制造商对于电机行业至关重要,提供精密部件来实现节能、高性能电机。随着电动汽车和可再生能源需求的增长,叠片的作用将变得更加重要。制造商必须继续在材料、工艺和可持续性方面进行创新,以应对未来的挑战。

通过了解电机叠片生产的复杂性,工程师和买家可以在选择供应商时做出明智的决定,确保最佳的电机性能和使用寿命。

产品类别

抗压强度

定制流程

1.客户沟通:进行沟通,并详细记录客户的要求。

2、方案设计:根据客户提出的要求进行设计,并与客户保持沟通。

3. 确认设计:提交设计方案,并根据客户反馈,进一步修改直至最终版本。

4.生产:选择合适的型号,并按设计生产。

5.测试及质量检验:严格测试产品是否符合标准,消除一切质量问题。

6、发货:将检验合格的产品包装好,并将货物运送到客户地址。

7、客户回访:定期回访客户,听取客户反馈。

版权所有 © 浙江鑫峥机电科技有限公司 All RIGHTS RESERVED

本网站使用 cookie 来确保您在我们的网站上获得最佳体验。